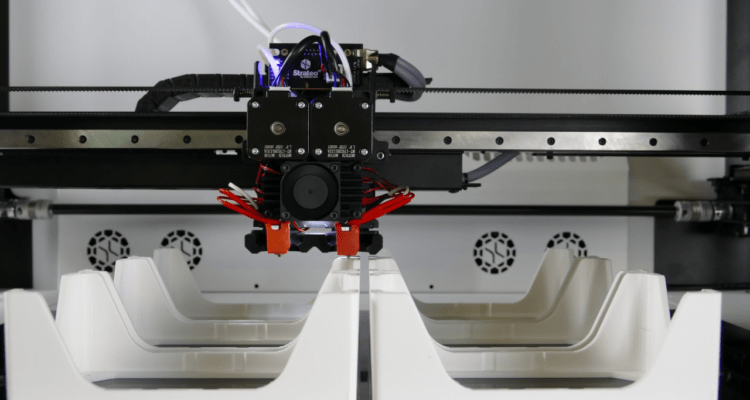

Může být programování opravdu automatické?

Všechny moduly zpracování SolidCAM poskytují efektivitu a produktivitu při vývoji softwaru. Mnoho úloh je automatizovaných, což podporuje a urychluje práci programátora. Jedním z článků zvyšujících výkon je asociativita mezi obráběcími operacemi a danou geometrií. Pokud se změní 2D nebo 3D geometrie, systém informuje programátora a nabídne mu několik řešení, která vedou k automatické regeneraci obráběcích operací. Přitom tato změna stojí programátora jen pár kliknutí, o zbytek se postará systém. Systém však není automaticky slepý – vždy umožňuje zásah programátora a ten, pokud to považuje za vhodné, může zvolit jinou metodu přístupu.

Funkce automatické rozpoznání geometrie a automatické vrtání provádí analýzu 3D modelu, nalezení všech otvorů a automatické generování vrtacích a jiných operací. SolidCAM nejprve automaticky rozpozná všechny otvory, změří je a rozdělí do skupin podle tvaru (topologie), rozměrů, případně určí a vygeneruje nulové body, pokud se bude obrábět z více stran. Každou skupinu je možno zkontrolovat, editovat, rozhodnout o jejím použití či nepoužití. V dalším kroku SolidCAM navrhne technologii. Použije k tomu všechny dostupné nástroje z tabulek nástrojů. Jestliže není dostupný vhodný nástroj, navrhne ho automaticky. Vše probíhá podle logické posloupnosti, kterou může programátor upravit podle výrobních možností a zvyklostí. Je-li automaticky navržený postup nevyhovující, může ho nahradit jiným. Vyžaduje-li díra příliš speciální zacházení, prostě ji vyřadí z výběru a obrobí ji zvlášť (nicméně u ní zůstane zachován nulový bod pro usnadnění jejího dalšího obrábění).

Celé technologie je snadno použitelná a velice rychlá a výkonná. I v případě, že se jedná o složitý dílec se stovkami otvorů, je vše během několika málo minut připraveno ke generování NC kódu.

Operační procesy. Využít již jednou úspěšně použitý postup pro další programování ušetří hodně času. V SolidCAMu je tato možnost dovedena do dokonalosti nejen pro uchovávání úspěšných postupů, ale také pro vlastní definici celých sad operací uživatelsky přizpůsobitelných. Například programátor přichystá jednu kompletní technologii pro závitovou díru. Postup bude sestávat ze čtyř operací (navrtání, vrtání, sražení hrany a závitování), které se objeví v technologickém stromu SolidCAMu. Tuto skupinu operací programátor sloučí do skupiny a uloží s vhodným konkrétním názvem právě jako operační proces. Dále již může s touto skupinou pracovat, jako by to byla jedna jediná operace. Takto definovaný operační proces lze dále zobecňovat a připravit ho pro univerzální použití (například nachystat rozměrové varianty tohoto operačního procesu na různé rozměry závitů). Při dalším programování se již výběrem nástrojů nezabývá. Programátor jen ukáže na závit a SolidCAM sám zvolí vhodnou sadu nářadí (pro navrtání, vrtání, sražení hrany a závitování).

Ke každé sadě budou přiřazeny správné otáčky a posuvy, takže při celopodnikovém nasazení dojde mimo jiné ke standardizaci závitovacích operací. Efektivita, úspora času a snížení počtu chyb je pak obrovské. Už žádné vymýšlení a vytváření čtyř operací pro každou závitovou díru. Stačí jen prostě vybrat velikost (rozměr) závitové díry a ukázat na pozice děr nebo rovnou nechat díry najít pomocí automatického rozpoznání geometrie.

Obdobným způsobem je možné v operačních procesech používat všechny obráběcí technologie, které SolidCAM nabízí (frézování, soustružení, drátořez). Tak můžete získat celé sady předdefinovaných obráběcích strategií, které nejen šetří váš čas, ale jsou zároveň znalostní databází připravenou pro pozdější použití.

Simulace

Simulace obrábění — je velice důležitým CAM modulem při tvorbě CNC obrábění. Tento modul slouží k ověření vytvořených drah nástroje a zkontrolování vhodnosti zvolené obráběcí strategie. Důležité je, že jsme takto předem upozorněni na případné chyby a nedostatky a můžeme proto předcházet zmetkům ve vlastní výrobě nebo ničivým haváriím na CNC stroji.

Díky simulaci zjistíme s předstihem případné zabourání do obrobku nebo ještě neobrobené části (tzv. zbytkový materiál). Dále kolizní stavy nástroje nebo držáku nástroje s obráběným dílem, upínkami nebo upínacími přípravky. Můžeme porovnat také ideální geometrii dílu s dílem námi obrobeným v zadané toleranční přesnosti (na monitoru vidíme barevně odlišené oblasti dle hodnot tolerancí zadaných v tabulce). Můžeme s předstihem (např. u tvarového obrábění) zjistit stav obrobeného povrchu v různých částech obrobku (závislost na vhodně zvolené strategii). Další ze skutečností je zjištění obráběcího času vypočteného na základě generovaných drah nástroje a zadaných řezných podmínek.

Takto můžeme zefektivnit přípravu celého obráběcího procesu a eliminovat možný zdroj chyb. Tuto možnost jistě ocení každý, kdo se podílí na přípravě NC programů a může se s radostí a jistotou rozloučit se zdlouhavým laděním NC programu přímo na stroji stylem blok po bloku. Ve fázi běžného 2.5-osého a 3-osého obrábění běžně stačí kontrolovat obráběný dílec s nástrojem a držákem nástroje, případně s upínkami nebo přípravky.

Simulace kinematiky stroje — v plně pětiosých úlohách jsou uživatelé nuceni řešit složitější okrajové podmínky než v úlohách dvouosých a tříosých. Kolizní stavy stroje ve třech osách jsou vázány na pohyb tří os, což je usnadněno geometrickou konfigurací samotného stroje. V pěti osách existuje celá řada konstrukčního řešení strojů, navzájem odlišných. Tomu odpovídají možné kolizní stavy. Například u provedení s výklopnou hlavou je třeba brát v úvahu prostor pod vřetenem při různých úhlech, u otočného stolu maximální možnosti otáčení atp.

Kontrola je důležitá nejen kvůli kolizím, ale rovněž pro zjištění, zda díl můžeme na daném stroji vůbec vyrobit. SolidCAM těmto problémům předchází tím, že již v době před generováním programu bere v potaz omezující podmínky stroje a zapracovává je do programu. Reálná simulace skutečného stroje je standardní součástí 5-osého modulu. Pokud zpracováváme 2.5-osé nebo 3-osé obrábění, ale s polohováním dílce ve 4. nebo 5. ose, je simulace kinematiky stroje také vhodným doplňkem.

Postprocesory

Postprocesory jsou přechodovým článkem mezi CAM systémem a řídícím systémem CNC stroje. SolidCAM je systém univerzální, schopný efektivně podporovat širokou škálu CNC technologií. Jen obtížně lze nalézt stroj, který SolidCAM nezvládne. V SolidCAMu najdeme celou řadu již předdefinovaných postprocesorů, které zajistí generování správného NC programu pro požadovaný CNC stroj. Je samozřejmé, že lze jakýkoliv postprocesor uživatelsky dále a přesně definovat.

Postprocesor v SolidCAMu není jen nějaký prostý překladač drah nástroje do kódu srozumitelného pro řídící systém, ale je to vlastně definice možností stroje s konkrétním řídícím systémem a to například včetně strojních cyklů, možností maximálních otáček a posuvů atd.

Nemusí být pravidlem, že dva stroje se stejným řídícím systémem lze řídit stejným programem, protože tam mohou být malé odlišnosti v možnostech stroje a zde se ukazuje síla uživatelského komfortu SolidCAM. Z podporovaných sytémů lze mimo jiné jmenovat Sinumerik, Heidenhain, Fanuc, Acramatic, Mazak ISO atd. Díky této otevřené možnosti vlastní konfigurace postprocesorů máme možnost přizpůsobit SolidCAM přesně svým požadavkům.

Seřizovací dokumentace — dalším potřebným výstupem, který úzce souvisí s postprocesingem je seřizovací dokumentace pro obsluhy CNC stroje. Jedná se o jakýsi seznam informací, podle kterých obsluha seřídí stroj, nachystá upínání a nástroje pro obrábění. K dispozici je elektronický seřizovací předpis s detailním popisem práce, s možností uživatelsky libovolných modifikací. Dále jsou v seřizovacím listu obsaženy informace o jednotlivých operacích, rozjezdech jednotlivých nástrojů a času, po který jsou jednotlivé nástroje v řezu. Náhled na obráběný dílec, umístění upínek, nulových bodů atd. Důležité jsou informace o tom, kdo a kdy programy a technologii zpracoval, číslo programu, zakázkové číslo, případně index změny atd.

Správa programů — SolidCAM obsahuje nejen výkonný a modifikovatelný postprocesing, ale i další podpůrné prostředky, jako je správa nástrojů, snadný výstup, podpora podprogramů a transformací. Nechybí zde ani dávkové zpracování zadání (projektu) a to i v případě, že se jedná o více modelů a technologických pracovišť.

Další možností je využití PDMWorks — PDM systému obsaženého v SolidWorks. Samozřejmostí je prohlížení hotového projektu z pracoviště seřizovače. Manažer zakázky, ale i pracoviště, může mít okamžitě k dispozici aktuální stav jak na pracovišti programátora, tak i na dílně. Nechybí okamžitý přístup k již hotovým zakázkám — programům, plánování a příprava na základě neúplného zadání zakázky. Ověření nového zadání modelu proti již hotové zakázce atd.

SolidCAM je nejen výkonný CAM systém, ale i spolehlivý asistent v oblasti CNC programování.

DNC síť — jakmile si pořídíte CAM program a CNC stroj (frézku, soustruh), vystane před vámi otázka, jak dostat data (programy) z počítače do stroje. Hardwarové cesty jsou různé: bývaly to disketové jednotky a děrné pásky, dnes jsou to sériové linky, ale spíše již komunikace přes standardní počítačové sítě. Nároky na takovéto průmyslové sítě jsou trochu odlišné od těch kancelářských. Kabeláží počínaje a nároky na obslužný software konče. Přes tyto sítě dnes proudí oběma směry (PC <–> CNC stroj) nejen programy, ale rovněž informace o nástrojích, tabulky korekcí a data o chodu stroje a stavu výrobního procesu.